TABLE DIN OTELURI INOXIDABILE DURE

DEBITARE LA DIMENSIUNE

TĂIEREA CU PLASMĂ

Se numeşte plasmă o stare a gazului ionizat la temperaturi ridicate, conducătoare de electricitate care conţine particule pozitive şi negative, totodată atomi şi molecule săturate. Pentru a produce plasmă, adică de a aduce gazul în stare ionizată, este nevoie încălzirea ei la o temperatură foarte înaltă, ori de prezenţa unui câmp electromagnetic puternic.

Tăierea cu plasma este un proces de tăiere termic în care se utilizează procedeul arc-scurt.Tehnologia de tăiere cu plasmă se foloseşte la debitarea metalelor din anii 1950. Metoda cea mai uzuală este debitarea cu jet de plasmă.Arcul este creat atunci când fluxul de curent electric se îndreaptă dinspre catod (electrodul non-topire) către anod, adică piesa de debitat, conductoare electric. Energia necesară topirii piesei de prelucrat este asigurată de pe de o parte de jetul de plasmă, pe de altă parte de arcul electric. Datorită arcului electric gazul din plasma se dizolva parţial şi se ionizează se transforma în conductor electric – ca apoi în urma densităţii de energie şi a temperaturii ridicate se îndreaptă către piesă în lucru cu multiplul vitezei sunetului. În momentul în care jetul de plasmă concentrat de mare energie ajunge pe suprafaţa piesei de prelucrat, moleculele se reunesc din nou, astfel încât energia stocată şi eliberată din arc topeşte şi parţial evapora materialul.

În plus, energia cinetică mare a fascicului plasmatic permite evacuarea materialului topit.

Avantaje şi dezavantaje

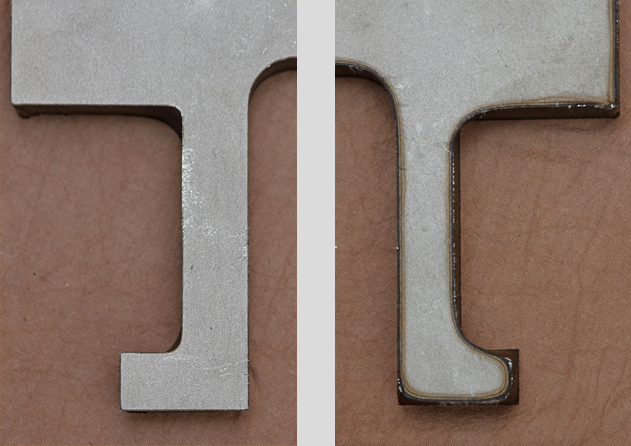

Debitarea cu plasmă, spre deosebire de debitarea flacără de oxigen, este adecvat nu numai în cazul oţelurilor a căror temperatura de topire este mai scăzută decât a materialului de prelucrat, ci la toate materialele care sunt conductoare de electricitate. Această tehnologie poate fi aplicată cu uşurinţă la debitarea tablelor groase înalt aliate, cât şi la debitarea tablei de aluminiu de până la 160 mm. Popularitatea ei constă în principal în eficienţă tăierii. Este caracterizată de viteze mari de tăiere - deoarece energia dezvoltată de arcul de plasmă este superioară faţă de tăierea oxi gaz - (chiar 9m/min) într-un timp scurt (nu necesită preîncălzire). Pot fi tăiate toate tipurile de materiale metalice. Se formează tensiuni şi deformaţii mult mai mici decât la tăierea oxi gaz. În cazul tablelor subţiri, unde sunt impuse rosturi mici şi margini stricte, tăierea cu laser poate fi mai avantajoasă , dar acest lucru se întâmplă în proporţie mică pe scară industrială. În general, cu cât este tabla mai groasă , cu atât sunt costurile de tăiere mai avantajoase. De exemplu, dacă ne raportăm la oţeluri, de la gama de 3 mm în sus plasma este mai puţin costisitoare, în timp ce la oţeluri înalt aliate de la grosimi de 8 mm pot scădea costurile de tăiere chiar de cinci ori.

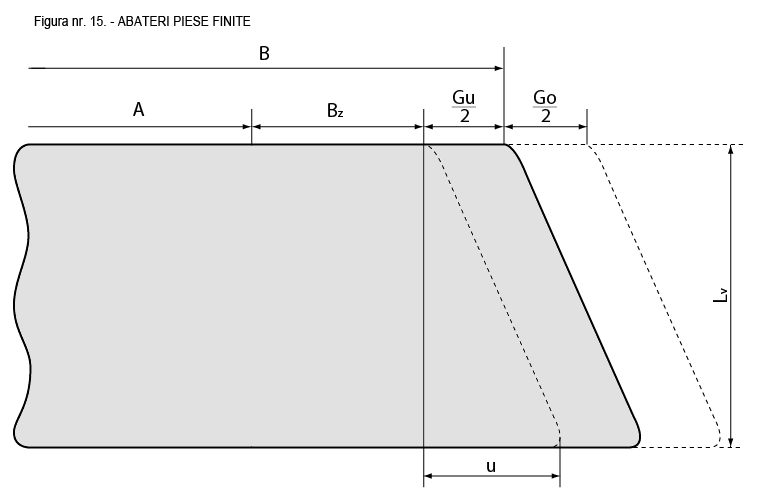

Cel mai mare dezavantaj consta în faptul că în timpul tăcerii, datorită temperaturii înalte se poate modifica sau chiar deteriora structura materialului - se extinde mult ZIT (ZONA INFLUENŢATA TERMIC) .Tăierea cu plasma nu se poate utiliza în cazul unor debitări precise, contururi complexe. Un alt dezavantaj este impactul asupra mediului – noxe ridicate, precum şi faptul că suprafaţa debitată necesita de obicei prelucrări ulterioare

Tehnologia tăierii cu plasma este foarte sensibilă la modul de prelucrare al suprafeţei de tăiat (defecte interioare, starea suprafeţei, etc) precum şi la păstrarea distanţei constante intre piesa şi jet. În special , poate prezenta o problemă formarea aşa-numitului ‘arc dublu, adică posibilitatea de a intra în contact rezidurile rezultate în urma tăierii şi capul de tăiere.

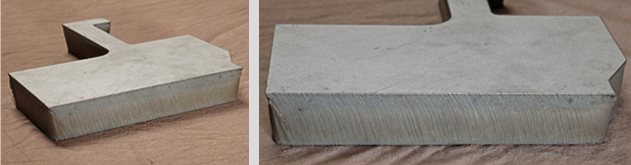

Caracteristicile tehnice cele mai importante în cazul debitării cu plasma sunt următoarele: grosimea materialul de tăiat; diuza şi pistolul de tăiat adecvat, tipul şi amestecul de gaz folosit, tensiunea şi intensitatea de curent, dimensiunea şi mărimea electrodului de Wolfram, distanţa dintre diuza şi piesa, viteza şi direcţia de tăiere. Standardul European EN ISO9013 este norma care defineşte calitatea şi caracteristicele geometrice ale piesei de tăiat. Cele mai importante criterii de tăiat sunt: rugozitatea suprafeţei, dimensiunile şi toleranţa admisă, perpendicularitatea suprafeţei de tăiat. Un alt criteriu important este rostul de tăiere, formarea bavurilor, modul de depunere al stropilor la tăiere pe partea superioară şi inferioară a piesei. Alţi factori care influenţează procesul de tăiere sunt: grosimea piesei de tăiat, starea suprafeţei şi de schimbările de temperatură în material în timpul tăierii.

| A | Dimensiunea nominală a piesei finite (cf. desen), [mm] |

| B | Dimensiunea nominală a piesei înainte de debitare (dimensiune cu tolerantă), [mm] |

| Bz | Marja de tăiere [mm/parte] |

| Gu | Toleranţa de tăiere inferioară - abatere maximă [mm/dimensiune] |

| Go | Toleranţa de tăiere superioară - abatere maximă [mm/dimensiune] |

| u | Toleranţa de perpendicularitate [mm/parte] |

| Lv | Grosime nominală [mm] |

Pentru definirea dimensiunii nominală a piesei înainte de debitare se aplică următoare formulă:

B = A + 2Bz + Gu

Piesa de prelucrat este, de fapt tăiat la dimensiunea cuprinsă între valorile extreme (B - Gu) şi (B + Go).

Materialul eliminat prin procesul de tăiere depinde de fapt de marjă tăiere, toleranţă de perpendicularitate, de diferenţa dintre toleranţă de tăiere superioară şi inferioară, totodată de înălţimea nominală a piesei de tăiere. Dimensiunea din desene trebuie considerate ca şi dimensiuni nominale, dimensiunile reale se determina pe suprafeţele clare de debitare. Măsurătorile se fac totdeauna pe partea superioară a piesei de prelucrat. Dacă este necesar se vor defini şi marjele de tăiere.

a) Partea superioară a piesei b) partea inferioară a piesei

URMĂRIRE CONTUR

Echipament de tăiere cu plasmă

Performanţa echipamentelor de tăiere cu plasmă cât şi calitatea materialului de tăiat în esenţă, depinde de tehnologia de tăiere, tipul materialului, gazul plasmagen folosit, parametrii procesului de tăiere (viteza de tăiere, lungimea arcului, intensitatea şi tensiunea curentului, etc.), precum şi de factori, cum ar fi grosimea, conductivitatea pieselor de tăiat sau starea suprafeţelor. Cerinţele în industrie, referitoare la calitate sunt din ce în ce mai stricte. Acest lucru necesită o dezvoltare continuă în rândul producătorilor. Dezvoltarea are ca scop, pe de o parte, obţinerea de calităţi superioare ale produselor, prin eliminarea proceselor de prelucrare suplimentare, pe de altă parte, dezvoltarea, care se caracterizează prin eforturile de reducere a costurilor. Echipamentele moderne din ziua de azi pentru tăiere cu plasma până la o anumită grosime din punct de vedere al calităţii rivalizează cu maşinile de tăiere cu laser. În cazul tablelor subţiri, cu rosturi mici şi în cazul pieselor cu contururi stricte, tăierea cu laser poate fi mai avantajoasă, dar această situaţie apare doar în proporţie foarte mică pe scară largă. În general, cu cât grosimea materialului este mai mare, costurile debitării cu plasmă sunt mai favorabile. De exemplu, referitor la oţeluri, pentru grosimi mai mari de 3mm, în gama de tăiere, clar plasma este mai ieftină.în timp ce în cazul tablelor de aluminiu şi înalt aliate mai groase de 8 mm, diferenţa de costuri pot fi de cinci ori mai mari în favoare plasmei.

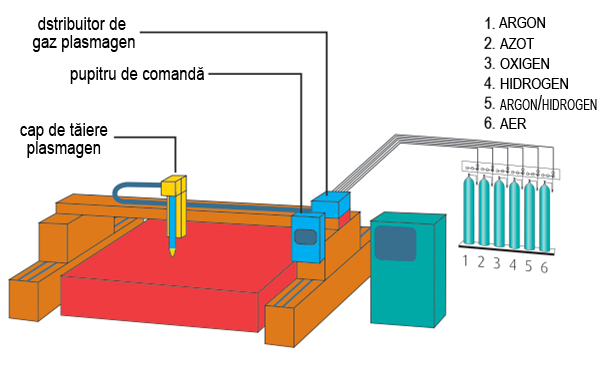

Componentele echipamentelor de tăiere cu plasma sunt : sursa de curent; pistoletul de plasmă -compus din electrod, diuză şi sistemul de răcire; piesă; masa de lucru; sursa de gaz plasmagen şi sistemul de absorbţie gaze (vezi figura 2).

Fig.2

Schema echipamentului de debitare cu plasmă

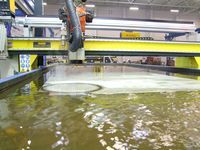

Sursa de alimentare asigură tensiunea necesară pentru funcţionare, curentul pentru arcul principal şi secundar (arc pilot). La începutul procesului de tăiere arcul pilot de putere redusă se aprinde intre diuză şi electrodul de mare putere. Arcul pilot aprinde arcul principal. La funcţionare în gol tensiunea de funcţionare este între 240-400V, iar curentul în arc este reglabil domeniul 150 – 200A. Tăierea cu plasmă practic depinde de tipul de pistolet, al cărui componente sunt: electrodul şi diuza plasmagenă. Atât electrodul cât şi diuza au o durată de viaţa limitată. Durata de viaţa a electrodului depinde de intensitatea curentului de tăiere, de numărul de aprinderi şi de tipul de gaz folosit. Durata de viaţa a diuzei este influenţată de formă, materialul şi conductibilitatea diuzei, timpul de funcţionare, numarul de amorsări, numărul de perforări şi modul de răcire. În general sunt utilizate electrozi de wolfram cilindrici, sau electrozi de zirconiu şi hafniu în formă de ac. Datorită tendinţei de uzură, electrozii de wolfram se pot folosi doar în mediu de gaze inerte, şi amestecul lor, sau în medii de gaze plasmagene cu capacitate de reacţie mică. Dacă se utilizează oxigen pur, sau gazul plasmagen conţine oxigen, durata de viaţa creşte la utilizarea electrozilor de zirconiu sau hafniu. Dacă în procesul de tăiere cu plasmă este prezent şi oxigenul, poate creşte durata de viaţă a electrodului prin folosirea a doua gaze: la aprindere un gaz mai puţin oxidant, şi la tăierea propriu-zisă oxigen. O altă alternativă a debitării cu plasma este tăierea cu plasma sub apă. Acest proces se efectuează sub apă la 60-100 mm, prin urmare se reduce semnificativ nivelul poluării fonice, creşte siguranţa, se reduce substanţial nivelul de poluare a mediului cu praf şi aerosoli. Datorită consumului mai mare de energie, decât la metoda de tăiere în aer liber, viteza de tăiere este mai scăzută. Materiale înalt aliate cu grosimi până la 20 mm pot fi tăiate foarte economic sub apă.

További plazmavágási lehetőség a víz alatt végzett plazmavágás. Ezt az eljárást a vízfelszín alatt 60- 100 mm-re végzik, ezáltal jelentősen csökkentve a zajt, növelve a biztonságot és csökkentve a környezet por és aeroszol szennyezését. Miután a víz alatt végzett vágás több energiát igényel, mint az atmoszférában végzett vágás, ezért itt csak kisebb vágási sebesség érhető el. Erősen ötvözött acélokat 20 mm-ig lehet gazdaságosan víz alatt vágni.

Gazul plasmagen

Numim gaze plasmagene acele gaze sau amestecuri de gaze care sunt utilizate la producerea de plasmă sau debitarea cu plasmă. Cele două faze principale ale debitării cu plasmă sunt amorsarea arcului şi tăierea propriu-zisă. Prin urmare gazele plasmagene pot fi de două categorii: gaze plasmagene folosite pentru tăiere şi aprindere, care se deosebesc prin natura şi debitul lor. În plus faţă de gazele de tăiere, funcţie de pistoletul folosit există şi gaze secundare, auxiliare sau se mai poate folosi şi apă. Gazul plasmagen este un element important în realizarea calităţii dorite la costuri reduse în procesul de tăiere cu plasmă. Materiale de natură şi grosimi diferite necesită medii de gaze plasmagene diferite. Aceste medii plasmagene pot fi gaze, amestecuri de gaze, sau chiar apă. În vederea asigurării unei calităţi corespunzătoare la o viteză de de tăiere mare, gazul plasmagen utilizat se selectează în funcţie de proprietăţile ei fizice şi mecanice. Caracteristicile cele mai importante ale fascicolului de plasmă sunt : putere energetică mare, conductivitate termică ridicată, energie cinetică ridicată. Acestea sunt determinate în mare de proprietăţile fizice ale diferitelor gaze plasmagene.

Proprietăţile chimice – gaze de reducţie, neutre sau oxidante - influenţează de asemenea foarte mult calitatea tăierii, precum şi costurile prelucrărilor ulterioare. Un efect semnificativ asupra calităţii i-l mai are şi situaţia în care gazul de plasmă interacţionează cu metalul topit. În urma constatărilor menţionate mai sus trebuie acordată o importanţă deosebită la selecţia de gaze plasmagene utilizate în conformitate cu procedura şi materialul de tăiat. Gazele potrivite sunt în general cele active şi inerte sau combinaţia lor. Pot fi utilizate argonul, hidrogenul, azotul, oxigenul, amestecuri ale acestora, precum şi aer. Privind avantajele şi dezavantajele în ceea ce priveşte aceste gaze nici una din acestea nu poate fi numit mediu optim plasmagen. Prin urmare cel mai frecvent se utilizează combinaţia lor. Folosirea unui amestec neadecvat creşte considerabil uzura consumabilelor şi distrugerea prematură a pistoletului.

Argonul este singurul gaz neutru care se poate obţine din descompunerea aerului. Datorită saturaţiei atomice ridicate, jetul de plasmă cu o densitate înaltă de impulsuri facilitează eliminarea materialului topit din rost. Având energia de ionizare scăzută, argonul este ionizabil relativ uşor. De aceea argonul pur este frecvent utilizat ca şi gaz de aprindere. Datorită conductivităţii termice şi entalpiei (potenţial termodinamic) scăzute argonul pur nu este potrivit pentru a fi utilizat ca şi gaz de tăiere, deoarece permite o viteză de tăiere relativ scăzută şi generează o calitate nu tocmai corespunzătoare a suprafeţelor tăiate. Hidrogenul, comparativ cu argonul, are o densitate atomică foarte scăzută, şi conductivitate termică bună. Ionizarea şi reunificarea moleculei diatomice de hidrogen asigură la începutul procesului o energie foarte mare jetului. Hidrogenul în sine, ca şi argonul nu este potrivit ca şi gaz de tăiere. În schimb dacă proprietăţile favorabile ale hidrogenului (entalpie şi conţinut mare de energie) sunt combinate cu densitatea atomică a argonului, va rezulta un jet cu o energie cinetică de avans şi o temperatură corespunzătoare pentru o debitare calitativă şi fără dificultăţi.

Amestecul de gaze argon-hidrogen este folosit frecvent pentru tăierea oţelurilor înalt aliate şi a aluminiului. Doar prin adăugarea câtorva procente de hidrogen, se obţine o îmbunătăţire semnificativă a calităţii argonului şi a vitezei de tăiere. În plus, datorită efectului de reducţie suprafaţa tăiată va fi netedă, fără oxizi. Acest amestec, în practică este folosit la tăiere până la grosimi de 150 mm. Procentul de hidrogen este de 35% de obicei, dar acesta depinde în general de grosimea pieselor de tăiat. Prin mărirea cantităţii de hidrogen peste procentul de 35 % nu se îmbunătăţeşte semnificativ şi viteza de tăiere. Dacă se depăşeşte procentul de 40 %, suprafaţata tăiata se deformează complect şi creşte cantitatea de zgură. Din punct de vedere al proprietăţilor, azotul se situează intre argon şi hidrogen. Densitatea atomică, conductivitatea termică şi entalpia depăşeşte cu mult cea a hidrogenului, dar este mult sub cea a argonului. Are acelaşi efect la formarea arcului şi o putere calorică similară. Prin utilizarea azotului ca şi gaz plasmagen, se pot tăia piese cu pereţi subţiri, fără impurităţi. Dezavantajul este faptul că marginea tăiată va fi foarte ridata şi realizarea unei tăieturi cu margini perfect paralele este dificil de realizat. Cu toate astea, utilizarea azotului pur ridica probleme de calitate. Absorbţia azotului pe suprafaţa de tăiere provoacă defecte ulterioare cum ar fi porozităţi în cordonul de sudură.

Amestecul de azot-hidrogen este adesea folosit pentru tăierea oţelului înalt aliat şi a aluminiului. Cu acest amestec pot fi tăiate margini paralele cu o viteză de tăiere considerabil mai mare decât a argonului pur. Oxidarea suprafeţelor tăiate este, de asemenea, mai mică decât la utilizarea azotului pur. Acest amestec poate fi utilizat având conţinutul de hidrogen max. 20%. Amestecul argon-hidrogen-azot este folosit pentru tăierea oţelurilor înalt aliate şi a aluminiului. Utilizând amestecul argon-hidrogen-azot la tăiere scad problemele legate de defectele locale şi cantitatea de zgură produsă faţă de tăierea cu amestec de azot-hidrogen. Cel mai frecvent utilizat amestec este 50-60% argon, 30-50% azot şi diferenţa hidrogen. Cantitatea de hidrogen în amestec depinde de grosimea piesei de prelucrat: cantitatea de hidrogen creşte odată cu grosimea piesei. La tăierea oţelurilor ne aliate şi slab aliate gazul de tăiere folosit este oxigenul. Oxigenul devine mai fluid scăzând vâscozitatea în amestec cu materialul topit. Acest fenomen, în esenţă, permite o tăiere fără zgura şi cu margini foarte bine conturate. Viteza de tăiere se poate obţine prin amestecul oxigenului cu azot, sau prin utilizarea aerului. Folosind aer sau azot, în comparaţie cu oxigenul, scade considerabil porozitatea suprafeţelor tăiate. Datorită vitezei mari de tăiere, obţinut prin capacitatea mare de reacţie a oxigenului cu metalul, zona influenţată termic (ZIT) va fi foarte mică astfel proprietăţile mecanice nu se deteriorează.

Aerul practic conţine azot (78.18%) şi oxigen (20,8%). Aerul este un amestec de gaz de mare energie. Se foloseşte la tăierea aluminiului, tablelor slab aliate şi înalt aliate. Aerul este folosit în general la tăierea manuală sau tăierea tablelor subţiri. Cu toate acestea, aerul creşte în mod semnificativ conţinutul de azot al suprafeţelor tăiate. În cazul în care suprafeţele tăiate nu sunt prelucrate pot apărea probleme la sudare (porozitate), iar la aluminiu marginile i-şi schimba culoarea.