CUTTING TO SIZE AND TRADING

OF STAINLESS STEEL QUARTO PLATES

PLAZMAVÁGÓ BERENDEZÉSEK

A plazmavágó berendezések vágási teljesítménye és a vágott anyag minősége alapvetően függ a különböző vágási technológiától, a vágandó anyagtípustól, az alkalmazott plazmagáztól, a folyamat paramétereitől (vágósebesség, égőtávolság, áramintenzitás, feszültség stb.) valamint olyan tényezőktől is, mint a vágott anyag vastagsága, a felület állapota vagy a hőmérsékletváltozások az anyagban a vágás során. Az ipar egyre szigorúbb minőségi követelményeket támaszt a fémek vágását illetően. Ez számos fejlesztést követel meg a gyártóktól. A fejlesztések célja egyrészről, hogy minél jobb minőséget produkáljanak, nélkülözve a további megmunkálási folyamatokat, másrészről pedig a fejlesztéseket költségcsökkentési törekvések jellemzik.

Az ipar egyre szigorúbb minőségi követelményeket támaszt a fémek vágását illetően. Ez számos fejlesztést követel meg a gyártóktól. A fejlesztések célja egyrészről, hogy minél jobb minőséget produkáljanak, nélkülözve a további megmunkálási folyamatokat, másrészről pedig a fejlesztéseket költségcsökkentési törekvések jellemzik. A mai modern plazmavágó berendezések bizonyos lemezvastagságig, minőség terén felveszik a versenyt a lézervágó gépekkel. Vékony lemezek kis vágóréssel és bemetszéssel, valamint szigorú él kontúrok esetében, adott esetben a lézer előnyösebb lehet, ez azonban az ipari alkalmazások csak kis hányadánál fordul elő. Általánosságban elmondható, hogy minél vastagabb a lemez a felmerülő vágási költségek annál kedvezőbbek a plazma számára. Például acélokra vonatkoztatva már 3 mm vastagság felett a vágható tartományban egyértelműen a plazma az olcsóbb, míg alumínium és erősen ötvözött acél, 8 mm-nél vastagabb lemez esetén a költségek különbsége akár ötszörös is lehet a plazma javára.

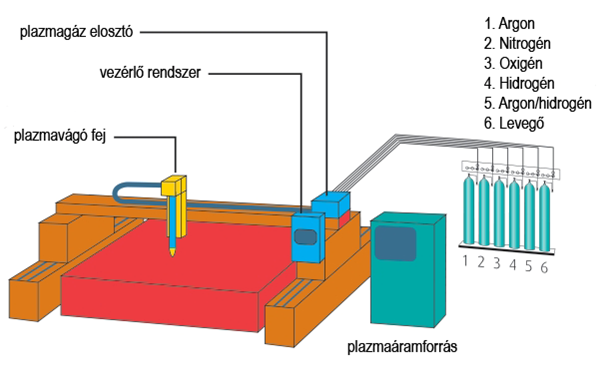

A plazmavágó berendezés részei az áramforrás, a plazmaégő, amely magában foglalja az elektródát és a fúvókát, a munkadarab, a vágóasztal, a gázellátó-, hűtő- és elszívó rendszer (lásd 2. ábra).

2. ábra

Plazmavágó berendezés sematikus ábrája

A plazma áramforrása biztosítja a működéshez szükséges feszültséget és a vágó áramot a fő és segéd ív (pilot arc) számára. A vágás elején az alacsony energiájú segédív a fúvóka és a nagyfeszültségű elektróda között világít. A segéd ív gyújtja meg a fő plazma ívet. Terhelés nélkül a plazmavágó feszültsége 240-400 V között van, a vágó áram pedig 150-200 A között szabályozható.

A plazmavágás alapvetően a plazmaégő típusától függ, amelynek részei a plazma fúvóka és az elektróda. Mind a plazmafúvóka, mind az elektróda élettartama korlátozott. Az elektróda élettartalmát leginkább a vágóáram intenzitása, az ív gyújtások száma és a használt plazmagáz típusa határozza meg. A fúvóka élettartamára pedig a fúvóka kialakítása, anyaga, hővezető képessége, üzemidő, ívgyújtások száma, átlyukasztások száma és a fúvóka hűtése van hatással. Általában rúd alakú volfrám elektródák és tű alakú cirkon vagy hafnium elektródákat használnak. A kopási hajlamnak köszönhetően a volfrám elektródákat csak inert plazma gázokkal és keverékükkel, valamint kis reakcióképességű és redukáló plazmagázokkal lehet használni. Ha tiszta oxigént használunk, vagy a plazmagáz tartalmaz oxigént, akkor az élettartam jelentősen növelhető cirkon vagy hafniumból készült elektróda alkalmazásával. Ha a plazmavágást oxigén jelenlétében végezzük, akkor növelhetjük az elektróda élettartamát úgy is, hogy két gázt használunk: a gyújtási eljárásnál kevésbé oxidáló gázt, a vágásnál pedig oxigént.

További plazmavágási lehetőség a víz alatt végzett plazmavágás. Ezt az eljárást a vízfelszín alatt 60- 100 mm-re végzik, ezáltal jelentősen csökkentve a zajt, növelve a biztonságot és csökkentve a környezet por és aeroszol szennyezését. Miután a víz alatt végzett vágás több energiát igényel, mint az atmoszférában végzett vágás, ezért itt csak kisebb vágási sebesség érhető el. Erősen ötvözött acélokat 20 mm-ig lehet gazdaságosan víz alatt vágni.