ROZSDAMENTES VASTAGLEMEZEK

IGÉNY SZERINTI MÉRETRE ÉS ALAKRA VÁGÁSA

VÍZSUGARAS VÁGÁS

A vízsugaras vágás egy olyan sokélű forgácsolási technológia, amelynél a forgácsolást egy nagy sebességgel áramló vízzel, vagy vízzel kevert abrazív adalékanyaggal végzik.

A vízsugaras vágásnak alapvetően két változata létezik:

a. Vízsugaras vágás (önmagában a víz eróziós hatását használják fel)

b. Abrazív-vízsugaras vágás (a vizet abrazív adalékanyaggal keverve, annak sokkal nagyobb koptató erejét használják fel)

Szervizközpontjaink az abrazív-vízsugaras vágás változatát alkalmazzák. Ennek az eljárásnak a lényege, hogy egy nagynyomású abrazív adalékanyag (általában gránit) és víz elegyéből álló kis átmérőjű sugárnyalábot irányítanak a megmunkálandó anyag felületére. A sugárnyaláb szuperszonikus sebességgel áramlik és a munkadarabbal ütközve apró anyagrészeket választ le belőle. A vágás technológiája a vízzel kevert abrazív adalékanyagnak, mint sokélű forgácsoló szerszámnak az anyagleválasztó, koptató hatására épül. Az anyagleválasztás és a víz együttes használatának köszönhetően a kialakuló hőmérsékletemelkedés a vágott felület mentén minimális, ezért ott és annak környékén az anyag szerkezete nem változik meg. A vágott felület minősége a vágandó munkadarab vastagságától, az anyag minőségétől, az alkalmazott nyomástól, a vízfúvóka és abrazív fúvóka kombinációtól, az abrazív anyag mennyiségétől, szemcseméretétől és a vágási sebességtől függően a durva darabolástól a teljesen sima, kiváló vágási felületig terjed.

Az eljárás előnyei és hátrányai

Összevetve az egyéb vágási módszerrel, az abrazív-vízsugaras vágás költségcsökkentő, hatékony és flexibilis, emellett környezetvédelmi szempontból is biztonságos. Az eljárás egyik legnagyobb előnye, hogy kiválóan alkalmas precíz és összetett kontúrok vágására. A folyamat eredményeként rendkívül sima élek keletkeznek szűk tűréshatárokkal, anyagkárosodás nélkül. Az alkatrészek legtöbbször utómegmunkálás nélkül, közvetlenül felhasználhatók. Az eljárás hátrányaként említhetjük a fókuszálók viszonylag alacsony élettartamát, a vízpára keletkezését, a magas zajszintet, a gyakori kötelező szervizeléseket és a technológia költséges mivoltát.

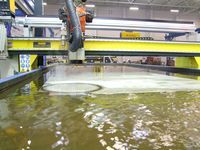

Abrazív-vízsugaras vágóberendezések

Az abrazív vízsugaras vágóberendezések fő részei a nagynyomású pumpa, nagynyomású vezetékek és csatlakozók, vágófej, munkaasztal, vezérlőegység, energiaelnyelő tartály, abrazív adagoló egység és a zajelszedő berendezés. A pumpák a legkorszerűbb hidraulikus nyomásfokozó munkahengerek alkalmazásával mára elérték a 6000 bar maximális üzemi nyomást. A nagynyomású vizet a szivattyútól a vágófejig 5-8 mm átmérőjű és 1-2 mm belső átmérőjű hajlékony acélcsöveken továbbítják. A vágófejben nagyon kis keresztmetszetre leszűkítve érik el az elképesztően nagy áramlási sebességet. A vágófejből kilépő vízsugár kb. 3600 km/h sebességgel éri el a megmunkálandó anyag felületét. Az asztalok CNC vezérlésűek, jellemzően portál rendszerűek, kialakításuk megfelel a vízsugaras vágás speciális követelményeinek. Az energiaelnyelő tartály felett a munkaterületet cserélhető rácsok osztják szegmensekre. A CNC vezérlés segítségével az egyes munkafázisok a gép mellől is programozhatók. A vágószoftver adatbázisa segítségével az egyes munkadarabok vágási paraméterei és időszükséglete is meghatározhatók az anyagminőség és a vastagság függvényében.

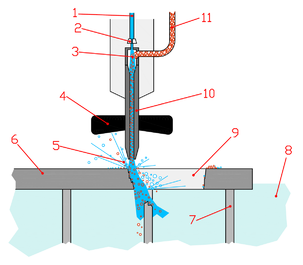

Vízsugaras (injektoros) vágógép működési vázlata

1: nagynyomású víz; 2: fókuszáló; 3: keverőkamra; 4: védősapka; 5: fröccsenő víz; 6: munkadarab; 7: a munkadarabot tartó rács; 8: a kádban lévő víz; 9: a munkadarab már vágott része; 10: fúvóka; 11: abrazív homok

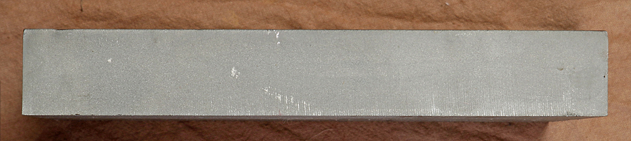

A vágott felület minősége a vágandó munkadarab vastagságától, az anyag minőségétől, az alkalmazott nyomástól, a vízfúvóka és abrazív fúvóka kombinációtól, az abrazív anyag mennyiségétől, szemcseméretétől és a vágási sebességtől függően a durva darabolástól a teljesen sima, kiváló vágási felületig terjed.

Az Inox Service Hungary Kft. által alkalmazott három különböző előtolási sebesség eredményeként az alábbi felületi minőségek érhetők el: BASIC, GOOD és FINE.

A felület jellemzően éles, sorjás és többnyire recés (a nagynyomású pumpa alternáló mozgása miatt). A felületi érdesség a vágási sebesség csökkentésével és megnövelt abrazív homok adagolásával finomítható, akár a lézervágásra jellemző sima felület is elérhető.

A vágás során az előtolás sebessége 1 mm/perctől akár 20 m/percig is terjedhet. A vágható anyag vastagsága az anyag minőségétől függően tág határok között mozog, acél esetében meghaladja a 150 mm-es vágási vastagságot is. Az eljárás által kínált vágórés 0,3 mm-től 1,6 mm-ig terjed, amely minimális anyagveszteséget jelent.

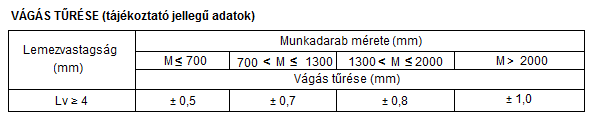

|

|