ROZSDAMENTES VASTAGLEMEZEK

IGÉNY SZERINTI MÉRETRE ÉS ALAKRA VÁGÁSA

DURVALEMEZEK NAGY VÁLASZTÉKBAN

10 mm-TŐL 150 mm-ES VASTAGSÁGIG

CSÖKKENTSE HULLADÉKVESZTESÉGÉT!

RENDELJEN MÉRETRE VÁGVA!

Kérdések és válaszok

| 1./ Hogyan alkalmazzuk a ráhagyást? Mennyi legyen a vágott méret? | → Válasz |

| 2./ Hogyan válasszuk ki a céljainkra legalkalmasabb rozsdamentes acélt? | → Válasz |

| 3./ Melyik vágási eljárást alkalmazzuk? És miért pont azt? | → Válasz |

| 4./ Van-e minimálisan rendelendő mennyiség vagy összeg? | → Válasz |

| 5./ Lehet-e Forintban fizetni az Euróban kiállított számlát? | → Válasz |

| 6./ Lehet-e gyorsított szállítást igényelni? | → Válasz |

| 7./ Lehet-e egész táblákat is rendelni? | → Válasz |

| 8./ Kiszolgálunk-e kis cégeket, magánszemélyeket? | → Válasz |

| 9./ Lehet-e más igényekkel is felkeresni minket? | → Válasz |

| 10./ Darabolunk-e vékony lemezeket is? | → Válasz |

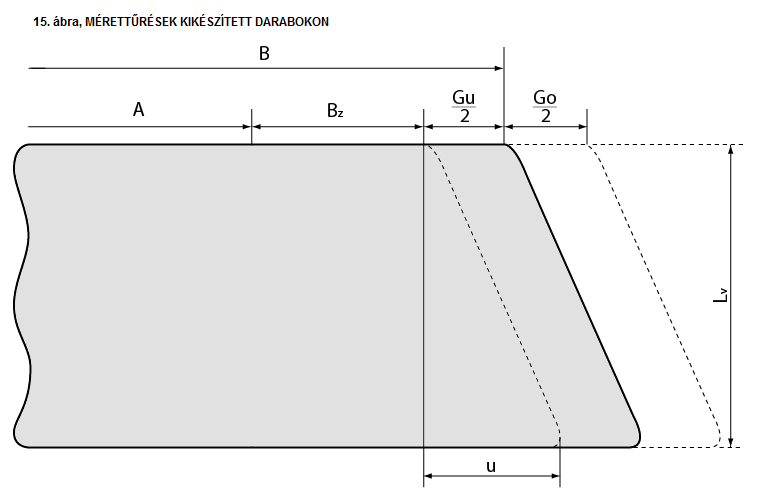

1./ A ráhagyás mértéke az egyik leggyakoribb téma, amellyel a munkám során találkozom. Tapasztalatom szerint, nincs mindenki tisztában a gyakorlati alkalmazásával és sokan nem ismerik az ide vonatkozó szabványi előírást.

A termikus vágásról szóló EN ISO9013 szabvány határozza meg többek között a plazmavágásnál használt termékek geometriai tulajdonságait és minőségét. A legfontosabb minőségi kritériumként említhető a vágott felület merőlegessége, a felületi egyenetlenség és a munkadarab méretének tűrései. További fontos szempont a barázdaelhajlás, a sorjaképződés a bevágás alsó felén és a fröcskölt olvadt anyag a rés felső felén. Egyéb tényezőknek is hatása van a minőségre, úgymint a vágott anyag vastagsága, a felület állapota és hőmérsékletváltozások az anyagban a vágás során.

| A | kész darab névleges mérete (rajzméret), [mm] |

| B | vágott darab névleges mérete (ráhagyásos méret), [mm] |

| Bz | forgácsolási ráhagyás [mm/oldal] |

| Gu | vágás tűrése - alsó határeltérés [mm/méret] |

| Go | vágás tűrése - felső határeltérés [mm/méret] |

| u | merőlegességi tűrés [mm/oldal] |

| Lv | névleges lemezvastagság [mm] |

A ráhagyásos méret (B) meghatározásához szükségünk van a kész méret (A) ismeretére:

B = A + 2Bz + Gu

A munkadarab tényleges vágott mérete a (B-Gu) és a (B+Go) szélső értékek közé esik. A ténylegesen eltávolítandó anyag a megfelelő vágási eljárásra vonatkozó forgácsolási ráhagyástól, a merőlegességi tűréstől, a névleges mérettűrés határeltéréseitől és a profil középmagasságától függ.

A rajzokon szereplő méreteket névleges méreteknek kell tekinteni, a tényleges méreteket a vágás tiszta felületein kell meghatározni. A méréseket mindig a munkadarab felső részén kell elvégezni. Szükség esetén a vágási ráhagyások mértékében külön meg kell állapodni!

3./ Hogy melyik vágási eljárást alkalmazzuk, az egyrészt függ a vevői igénytől, másrészt a technológiai lehetőségektől. A plazmavágást javasoljuk minden olyan esetben, amikor a munkadarab utólagos megmunkálásra kerül. Ezzel az eljárással gyorsan és olcsón lehet kivágni vékonyabb és egészen vastag alkatrészeket (hasábokat, gyűrűket, tárcsákat és különböző alakzatokat). Nem lehet viszont precíz és összetett kontúrokat vágni ezzel a technológiával. Arra ott a vízsugaras vágás. Ez az eljárás hatékony és flexibilis, viszont költséges. Kiválóan alkalmazható vékonyabb és egészen vastag lemezekből készült precíz és összetett kontúrral rendelkező munkadarabok kivágására. A folyamat eredményeként rendkívül sima élek keletkeznek szűk tűréshatárokkal. Az eljárás során nem történik hőbevitel, így nem kell számolnunk a plazmavágásra jellemző anyagszerkezeti változásokkal vagy vetemedéssel. Ha táblalemezeket szeretnénk daraboltatni, vagy ha különböző vastagságú hasábokat szeretnénk vágatni, utómegmunkálás nélkül, esetleg egyedi méretű laposacélokat, arra ott a gépi fűrészelés technológiája. Jellemző rá az egyenes vágott felszín és a sarkos vágott élek. Mivel a vágás során nem történik hőbevitel, ezért az anyag deformációs hatása elhanyagolható. Akár több réteg anyag is vágható egyszerre, növelve a termelékenységet és optimalizálva az anyagkihasználtságot. Az eljárás legnagyobb hátránya, hogy kizárólag síkbeli vagy 2D-s vonal menti darabolást tesz lehetővé.

4./ Nincs minimálisan rendelendő mennyiség vagy összeg, nem alkalmazunk ilyen jellegű megszorításokat! Egyetlen méretbeli kritérium van, mégpedig a munkaasztal 100x100 mm-es rácsozata miatt. Ez annyit jelent, hogy a vágandó alkatrész legalább egyik mérete nagyobb kell legyen, mint 100 mm.

5./ Természetesen lehet Forintban fizetni az Euróban kiállított számlát. Az Inox Service Hungary Kft. importból származó anyaggal kereskedik, melynek belföldi forint ára a mindenkori devizaárfolyamtól függ. Alapban Euróban adjuk meg az ajánlati árainkat és Euróban is számlázunk. A devizában kiállított számla forintban történő kifizetése cégünk írásos beleegyezésével történhet. Az átszámításhoz kizárólagosan az MKB Bank által jegyzett és az utalás napján esedékes deviza kereskedelmi eladási árfolyamot vesszük alapul! Hangsúlyozzuk, az utalás napján érvényes MKB deviza kereskedelmi eladási árfolyamot használjuk és nem a számlán szereplő ÁFA tartalom megállapításához feltűntetett MNB középárfolyamot! Ezt sokan félreértik vagy összekeverik, amiből komoly összegbeli különbözetek adódhatnak.

6./ Minden cégnél előfordul olyan kényszerhelyzet, amikor gyorsan kell beszerezni az alkatrészt. Ez adódhat szoros gyártási határidő, vagy selejtpótlás miatt. Ebben az esetben cégünk egy gyorsított eljárással legyártatja az anyagot a legközelebbi szervizcentrumában és a legelső gyűjtőfuvarral, vagy sürgős esetben direkt fuvarral házhoz szállítja. Ez heti egy-két cég esetében valósítható meg és rendelésenkénti maximum 3-5 darab esetében. A gyorsított eljárásnak plusz költsége van, ez jelen esetben 30.-EUR/minőség/lemezvastagság. A direkt fuvar díját az adott szállítmány súlya és a szállítási címnek a szervizcentrumtól való távolsága határozza meg.

7./ Lehet egész táblákat is rendelni, amennyiben a szervizcentrumainkban elegendő mennyiség van az alaptevékenység gyakorlására, azaz a vágási célokra. Az optimális anyagkihasználtság miatt, alapvetően 6000x2000 mm-es táblalemezeket raktározunk. Megfelelő mennyiség igénylése esetén, lehetőség van egyenesen a gyártóművektől is megrendeltetni velünk az alapanyagot. Szervizcentrumaink kiváló kapcsolatokkal rendelkeznek Európa számos ismert és elismert gyártóműveivel, akiktől rendszeresen árut vásárol. A megszerzett kereskedelmi kedvezményeket természetesen érvényesítjük a partnereink felé is.

8./ Kis cégeket és magánszemélyeket is kiszolgálunk, amennyiben az általunk kínált alapanyagokat és szolgáltatásokat szeretnék elsősorban igénybe venni. Cégünk nem foglalkozik háztartási alkatrészek, berendezések alkatrészeinek pótlásával. Nem foglalkozunk továbbá kis mennyiségű vékony lemezek darabolásával. Ezen kis alkatrészek vékony lemezekből történő kivágása nem a fő profilunk. Ezekre sajnos egyáltalán nem tudunk megoldással szolgálni.

9./ Természetesen lehet a fő profilunktól eltérő alapanyagigénnyel is felkeresni minket, amennyiben az hasonló kategóriába esik az általunk használt alapanyagokkal vagy szolgáltatásokkal. Külföldi kapcsolataink révén, versenyképes árakon tudunk ajánlani réz és bronz tekercseket, szalagokat (méretre vágva is), különböző színes és mintázott rozsdamentes acéllemezeket dekorációs célokra (steel color), titán termékeket, rozsdamentes kovácsolt acéltermékeket és laposvasakat egyaránt.

10./ A számunkra vékony vagy közép vékonynak számító lemezeket (0,5 ÷ 8 mm) kizárólag az olaszországi szervizcentrumainkban raktározzuk, és mint kiegészítő alapanyagok szerepelnek a termékpalettánkon. Ezeket tekercsek formájában raktározzuk és minimálisan 1000 kg rendelhető (fix szélesség mellett csak hosszanti irányban darabolunk).

2./ Az adott célra legalkalmasabb acél kiválasztásánál legtöbbször a döntést a következő tényezők kombinációja alapján hozzuk meg:

a. Milyen a korróziós környezet?

Légköri, víz, bizonyos vegyi anyagok koncentrációja, klórtartalom, sav jelenléte stb.

b. Milyen a környezeti hőmérséklet?

A magas környezeti hőmérséklet általában felgyorsítja a rozsdásodási folyamatokat és ezért jobb minőségű acél használatát teszi szükségessé. Az alacsonyabb hőmérséklet kemény ausztenites acélt kíván meg.

c. Milyen szilárdságú acélra van szükségünk?

Nagyobb szilárdságot az ausztenites, duplex és martenzites acélok nyújtanak. Az olyan egyéb folyamatok, mint például a hegesztés és a megmunkálhatóság határozzák meg azt, hogy ezek közül melyik a legalkalmasabb.

d. Hegeszthetőség

Az ausztenites acélok általában a más típusokkal szemben jobban hegeszthetők. A ferrites acélok vékony profilokban hegeszthetők. A duplex acélok nagyobb odafigyelést igényelnek, de ma már teljes mértékben hegeszthetőknek tekinthetők. A martenzites acélok kevésbé hegeszthetők.

e. Alakíthatóság és formálhatóság

Az ausztenites acélok az összes típus közül a legjobban formálhatók, alakíthatók, mivel alkalmasak nagymértékű mély húzásos vagy nyújtásos formálásra. Általában a ferrites acélok kevésbé jól formálhatók, de az ilyen acélfajtákból is elő lehet állítani finomabb formákat. A duplex és martenzites acélok nem különösen jól alakíthatók.

f. Milyen típusú termékre van szükségünk?

Nem minden acéltípus áll rendelkezésre minden formában és méretben, például lemez, rúd vagy cső formában. Az ausztenites acélok általában minden termékformában megtalálhatók, széles méretválasztékban. A ferrites acélok jellemzően lemez formában kaphatók, kevésbé jellemző rúd formájában. A martenzites acélok esetében ennek az ellenkezője a helyzet.

g. Mik az anyaggal kapcsolatos elvárásaink?

Ez egy fontos szempont, melyet gyakran figyelmen kívül hagynak a kiválasztási folyamat során. Különösen fontos, hogy mik az esztétikai elvárások a szerkezeti tulajdonságok ismeretének függvényében. Az élettartam néhány esetben meghatározásra kerül, azonban ezt nagyon nehéz garantálni.

h. Mágnesezhetőség

Lehetnek még olyan különleges figyelembe veendő követelmények, mint a nem-mágneses tulajdonságok.

i. Felületi kiképzés

Azt sem szabad elfelejteni, hogy az acél típusa önmagában nem az egyetlen tényező az anyag kiválasztásakor. A felületi kiképzés fontos szempont sok alkalmazás esetében, különösen azoknál, melyeknél erős az esztétikai hatás.

j. Beszerezhetőség

Kerülhetünk olyan helyzetbe, hogy annak ellenére, hogy kiválasztottuk a műszakilag legmegfelelőbb anyagot, a választásunk még sem kivitelezhető, mivel a kiválasztott anyag nem kapható illetve nem beszerezhető a szükséges időn belül.

k. Költség

Vannak esetek, amikor a legmegfelelőbb műszaki megoldás nem választható ki pusztán költség kritériumok alapján. Azonban fontos, hogy helyes alapon határozzuk meg a költséget. Számos rozsdamentes acéltermék élettartam-költség alapon előnyösnek mutatkozhat, azonban a kezdeti bekerülési értéket is vizsgálni kell.

A végső döntést minden bizonnyal szakértőnek kell meghoznia, azonban a szakértő feladatát olyan módon segíthetjük, hogy minél több információt gyűjtünk be a fent felsorolt tényezőkről. Néha az adott termék sikere a nem kielégítő információn bukhat el.

| INOX SERVICE HUNGARY KFT. | |

|---|---|

| 1112 Budapest, Bodajk u. 23. | |

| Tel.: | +36-1/248 0056 |

| Fax: | +36-1/248 0057 |

| E-mail: | info@inoxservice.hu |

| Web: | www.inoxservice.hu |

| Skype: | inox.service.hungary |