ROZSDAMENTES VASTAGLEMEZEK

IGÉNY SZERINTI MÉRETRE ÉS ALAKRA VÁGÁSA

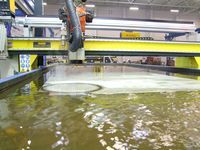

PLAZMAVÁGÁS

Plazmának valamilyen magas hőmérsékleten lévő, elektromosan vezető gáz ionizált állapotát nevezzük, amely magába foglal pozitív és negatív töltésű részecskét, valamit gerjesztett semleges atomokat és molekulákat. Ahhoz, hogy a plazmát előállíthassuk, azaz a gázt ionizált állapotba hozhassuk, a gázt hőforrással magas hőmérsékletre kell melegíteni, vagy egy erős elektromos mező jelenléte szükséges.

A plazmavágás egy olyan termikus vágási eljárás, amelynek során szűkített ívet használnak. A plazmavágás technológiáját már az 1950-es évektől alkalmazzák fémek vágására. Két változata létezik: a plazmasugaras és a plazmaíves vágás. A legáltalánosabban elterjedt változat a plazmaívvel történő vágás. Ez esetben az ív akkor jön létre, ha elektromos áram folyik a nem megolvadó elektródtól az elvágandó, elektromosan vezető munkadarab, azaz az anód felé. A munkadarab megolvasztásához szükséges energiát egyrészről a plazmasugár, másrészről a villamos ív szolgáltatja. A plazmagázok a villamos ív hatására részben felbomlanak és ionizálódnak – elektromos vezetővé válnak – az ívben, majd a nagy energiasűrűség és hőmérséklet következtében a hangsebesség többszörösével megindulnak a munkadarab felé. Amint a munkadarab felületére koncentrált nagyenergiájú plazmaív eléri a munkadarab felületét, az atomok és molekulák újra egyesülnek, így az ívben tárolt energia felszabadulása megolvasztja, és részben elgőzölteti a munkadarabot. Továbbá a nagy mozgási energiájú plazmasugár lehetővé teszi az olvadt rész kiszorítását a munkadarabon lévő vágási résből.

Az eljárás előnyei és hátrányai

A plazmavágás, szemben az oxigénes lángvágással, nem csupán azon fémek vágására alkalmas, amely oxidjának olvadáspontja alacsonyabb a vágandó fém olvadáspontjánál, hanem minden olyan anyagnál, amely elektromosan vezetőképes. Ez a technológia előnyösen alkalmazható vastag, erősen ötvözött acél és alumínium táblalemezek vágására, akár 160 mm-es vastagságig.

Népszerűsége elsősorban a vágás gazdaságosságában rejlik. Jellemző rá a nagy vágási sebesség (akár 9 m/perc) és a kevés mellékidő (nem szükséges előmelegítés). Vékony lemezek kis vágóréssel és bemetszéssel, valamint szigorú él kontúrok esetében, adott esetben a lézer előnyösebb lehet, ez azonban az ipari alkalmazások csak kis hányadánál fordul elő. Általánosságban elmondható, hogy minél vastagabb a lemez a felmerülő vágási költségek annál kedvezőbbek a plazma számára. Például acélokra vonatkoztatva már 3 mm vastagság felett a vágható tartományban egyértelműen a plazma az olcsóbb, míg alumínium és erősen ötvözött acél viszonylatában, egy 8 mm-nél vastagabb lemez esetén a költségek különbsége akár ötszörös is lehet a plazma javára.

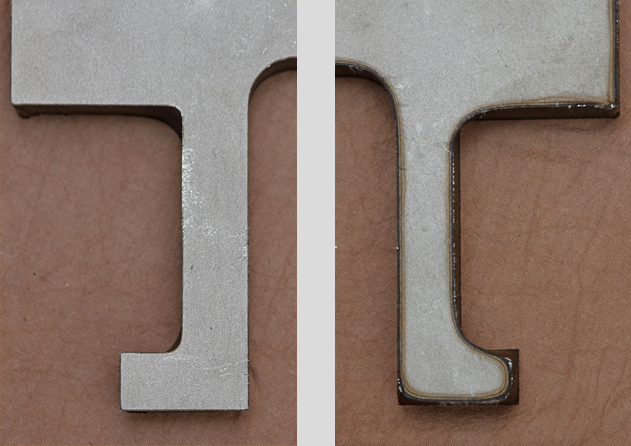

Az eljárás legnagyobb hátránya, hogy a vágás során hőbevitel történik, amely anyagszerkezet változással vagy vetemedéssel járhat. A plazmavágás nem alkalmazható precíz és összetett kontúrok vágására. További hátránya a környezetkárosító hatása valamint az a tény, hogy a vágott felület a legtöbb esetben utólagos megmunkálást igényel.

A plazmavágás technológiája érzékeny a vágandó anyag előkészítésére (felületi állapot, belső folytonossági hiányok stb.), valamint a vágás során az égő- és a munkadarab-távolság állandóságára. Különösen a leeső hulladék, illetve a vágandó darab vetemedése miatti égő fejrésznek a munkadarabhoz való érintkezése jelenthet veszélyt az úgynevezett „kettős ív” kialakulásához.

A plazmavágás legfontosabb technológiai jellemzői: a vágandó anyag vastagsága; a pisztoly, illetve fúvóka kialakítása; a munkagáz fajtája és keveréke; az áramerősség és a feszültség; a Volfram elektróda mérete és távolsága a fúvóka felületétől; a fúvóka távolsága a vágandó anyag felületétől; a vágás sebessége és iránya.

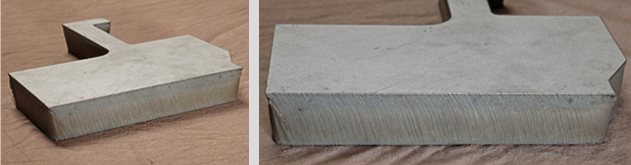

A termikus vágásról szóló EN ISO9013 szabvány határozza meg többek között a plazmavágásnál használt termékek geometriai tulajdonságait és minőségét. A legfontosabb minőségi kritériumként említhető a vágott felület merőlegessége, a felületi egyenetlenség és a munkadarab méretének tűrései. További fontos szempont a barázdaelhajlás, a sorjaképződés a bevágás alsó felén és a fröcskölt olvadt anyag a rés felső felén. Egyéb tényezőknek is hatása van a minőségre, úgymint a vágott anyag vastagsága, a felület állapota és hőmérsékletváltozások az anyagban a vágás során.

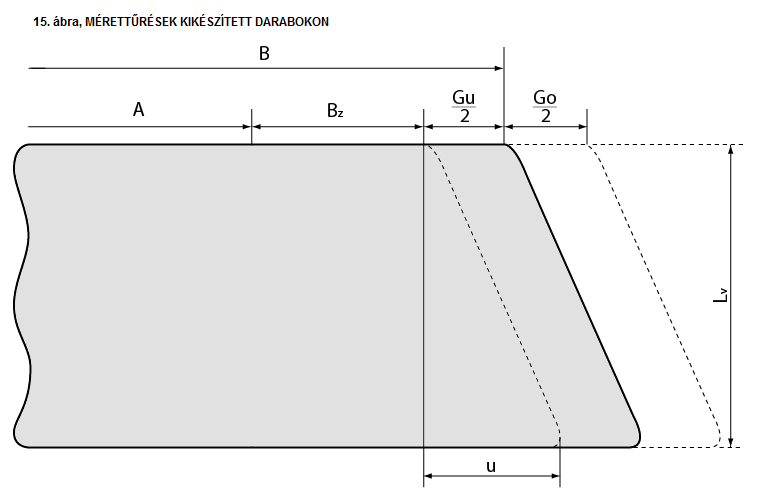

| A | kész darab névleges mérete (rajzméret), [mm] |

| B | vágott darab névleges mérete (ráhagyásos méret), [mm] |

| Bz | forgácsolási ráhagyás [mm/oldal] |

| Gu | vágás tűrése - alsó határeltérés [mm/méret] |

| Go | vágás tűrése - felső határeltérés [mm/méret] |

| u | merőlegességi tűrés [mm/oldal] |

| Lv | névleges lemezvastagság [mm] |

A ráhagyásos méret (B) meghatározásához szükségünk van a kész méret (A) ismeretére:

B = A + 2Bz + Gu

A munkadarab tényleges vágott mérete a (B-Gu) és a (B+Go) szélső értékek közé esik. A ténylegesen eltávolítandó anyag a megfelelő vágási eljárásra vonatkozó forgácsolási ráhagyástól, a merőlegességi tűréstől, a névleges mérettűrés határeltéréseitől és a profil középmagasságától függ.

A rajzokon szereplő méreteket névleges méreteknek kell tekinteni, a tényleges méreteket a vágás tiszta felületein kell meghatározni. A méréseket mindig a munkadarab felső részén kell elvégezni. Szükség esetén a vágási ráhagyások mértékében külön meg kell állapodni!

a) Munkadarab felső része b) Munkadarab alsó része

KONTÚRKÖVETÉS